Покрытия для внутренних помещений судов

Судовые покрытия внутренних помещений, верхних помещений и надстроек, а также внутренних помещений – должны обладать пожаробезопасными свойствами. Цветовая схема определяется, как правило, в зависимости от назначения. Так, внутренние помещения судов, в частности жилые, следует покрывать цветами красной цветовой палитры.

Пожароопасность лакокрасочных покрытий

Пожарная безопасность на судах и кораблях чрезвычайно важна. Суда являются автономными, их помещения с разной степенью пожарной опасности располагаются рядом, в их конструкциях есть горючие материалы, в помещениях есть источники зажигания, пути эвакуации ограничены. Названные факторы значительно повышают пожароопасность судов. В связи с этим вопросы обеспечения безопасности людей при авариях или пожарах на судах особенно актуальны.

Суда проектируют и строят по специальным правилам, которые отличаются от норм на строительство наземных зданий и сооружений. Нормы безопасности в этих правилах постоянно совершенствуют с учетом мирового опыта.

Образование пожаров на судах имеет свою специфику вследствие архитектурно-конструктивных и технологических особенностей строительства и существенно отличается от пожаров в наземных зданиях и сооружениях. При пожаре на судах чаще наблюдаются явления, характеризующие высокую скорость распространения опасных факторов пожара и предопределяющие сложность эвакуации людей. Во время пожара на судах наблюдается более быстрая теплопередача от очага пожара в смежные помещения, чем в зданиях, из-за высокой теплопроводности металлических конструкций или разрушения в процессе нагрева конструкций из полимерных материалов.

Преимущественно пожар возникает в одном из помещений (каюте, салоне, кладовой) и некоторое время развивается незаметно. Чаще пожар на судах возникает в жилых и служебных помещениях, а также в машинных отделениях из-за неосторожного пользования огнем, неисправности оборудования, нарушения правил технической эксплуатации энергетических установок и противопожарных требований. Желание улучшить условия пребывания людей на судах привело к широкому применению для отделки помещений различными полимерными, текстильными материалами и ЛКМ. Данные материалы увеличили вероятность не только быстрого развития пожара, но и его возникновение даже от таких маломощных источников огня, как непогашенные спички и сигареты. Так, причиной пожара на теплоходе «Сергей Абрамов» 14 ноября 2011 г. стал непотушенный окурок в каюте экипажа.

По данным Международной морской организации, количество пожаров на судах, связанных с зажиганием такого типа, составляет в среднем 29%. Суда можно считать объектами с массовым пребыванием людей, которые плохо знакомы с устройством судна и не могут знать структуру путей эвакуации. Для того чтобы обеспечить пожарную безопасность на судах, была разработана Международная конвенция по охране человеческой жизни на море (1960 г.), которая ограничила использование горючих материалов в жилых и служебных помещениях и в постах управления. В соответствии с положением Конвенции все судостроительные материалы подразделяют на негорючие и горючие. К негорючим относятся все материалы, которые при нагревании до 750 °С не воспламеняются и не выделяют горючих газов в количествах, достаточных для их воспламенения от открытого источника огня.

Все ЛКМ, кроме неорганических (например, силикатных), являются горючими. Одной из характеристик, положенных в основу классификации горючих материалов, является скорость распространения пламени по поверхности, в соответствии с которой покрытия делят на две группы:

- медленно распространяющие пламя;

- быстро распространяющие пламя.

Покрытия, используемые в настоящее время для отделки внутренних помещений судов, как правило, относятся к материалам, медленно распространяющим пламя при пожаре. Для характеристики таких материалов используют термин «покрытия пониженной горючести».

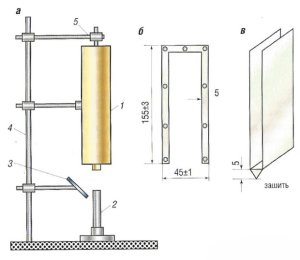

Для определения степени возгораемости судостроительных материалов сейчас приняты два метода: метод «огневой трубы» и калориметрии.

Метод «огневой трубы» используют для испытания всех материалов с целью выделения из них группы горючих (ГОСТ 12.1.044-84). При испытании этим методом образец размером 150x35x10 мм известной массы помещают в вертикальном положении в «огневую» трубу и подвергают воздействию пламени газовой горелки до момента его воспламенения (в течение не более 2 мин).

Метод «огневой трубы» используют для испытания всех материалов с целью выделения из них группы горючих (ГОСТ 12.1.044-84). При испытании этим методом образец размером 150x35x10 мм известной массы помещают в вертикальном положении в «огневую» трубу и подвергают воздействию пламени газовой горелки до момента его воспламенения (в течение не более 2 мин).

Материал считается горючим, если продолжительность самостоятельного горения или тления превышает 1 мин, а потеря его массы — более 20%. Материалы, потеря массы которых не превышает 20%, а также материалы, характеризующиеся потерей массы не более 20%, но самостоятельно не горящие, подвергают для окончательной оценки их возгораемости испытаниям по методу калориметрии.

Согласно методу калориметрии, материалы классифицируют по коэффициенту К, равному отношению тепла, выделенного образцом при горении, к количеству тепла, подведенного к образцу.

Покрытия, образующие защитные пленки или пенококсовый слой (ПКС)

Покрытия, образующие защитные пленки или пенококсовый слой (ПКС)

К антипиренам, применяемым в составе покрытий третьей группы, образующим защитные пленки или ПКС, относятся бораты, соединения сурьмы, красный фосфор, фосфорная кислота, ее соли и эфиры, соли фосфония, фосфиноксиды. К преимуществам фосфорсодержащих антипиренов относится способность предотвращать тление материалов после прекращения горения и уменьшать возможность вторичного их возгорания.

При термическом разложении фосфорсодержащих соединений образуются фосфор, его оксиды и кислоты. Выделяющиеся неорганические соединения фосфора физически защищают нижележащие слои покрытия от действия кислорода, а сам фосфор быстрее, чем полимер, вступает в реакцию с кислородом воздуха. Кроме того, фосфорсодержащие соединения увеличивают выход карбонизованного слоя, который устойчив к длительному нагреванию.

Особое место среди негорючих покрытий занимают так называемые покрытия вспучивающего типа (интумесцентные). При нагревании таких покрытий они плавятся и начинают выделять негорючие газы, например, диоксид углерода и аммиак. В результате горения также образуется ПКС, толщина которого в 50 раз превосходит толщину самого покрытия. ПКС весьма эффективно препятствует проникновению пламени к подложке.

В настоящее время огневспучивающиеся покрытия (ОВП) являются наиболее эффективными огнезащитными средствами для различных изделий и конструкций. В этой связи разработка новых типов пленкообразователей, способствующих созданию перспективных ОВП с улучшенными теплоизоляционными свойствами, особенно своевременна и актуальна.

В качестве пленкообразователей в рецептурах ОВП используется большой спектр органорастворимых и водоразбавляемых высокомолекулярных соединений:

- полимеры и сополимеры акрилового типа,

- поливинилацетат;

- различные виды полиуретанов и эпоксидных смол;

- сополимеры винилхлорида;

- меламино- и карбамидоформальдегидные смолы;

- хлорированный полиэтилен и др.

В составе ОВП данные соединения выполняют ряд важнейших функций:

- образуют полимерную матрицу, связывающую огнезащитные компоненты в композиции, что предопределяет условия для их эффективного взаимодействия между собой при температурном воздействии;

- обеспечивают адгезию покрытия к защищаемой поверхности;

- защищают специальные компоненты огнезащитного покрытия, многие из которых являются водорастворимыми, от атмосферных воздействий.

Особенно велика роль пленкообразователей при вспучивании ОВП. Эти полимеры принимают непосредственное участие в образовании ПКС, контролируя при этом кинетику его формирования и основные качественные и количественные параметры. Считается, например, что наиболее пригодными пленкообразователями для ОВП являются полимеры, способные при воздействии повышенных температур подвергаться процессам циклизации, конденсации и сшивки, которые, в свою очередь, способствуют формированию нелетучих карбонизованных продуктов.

Для получения ОВП, как правило, необходимы три компонента:

- источник углерода (например, пентаэритрит, крахмал или глюкоза);

- агент, выделяющий газы, — пенообразователь (например, мочевинные, карбамидные или меламинные смолы, хлорпарафин, дициандиамид);

- денатурирующий агент (например, фосфаты и полифосфаты аммония, фосфорная кислота и меламинофосфаты), функция которых заключается в денатурации пены с целью получения жесткого углеродного слоя.

В качестве пленкообразователя в таких композициях используют термопластичные смолы: хлоркаучук, сополимеры винилацетата, мочевиноформальдегидные смолы.

В последние годы все возрастающее значение в лакокрасочной промышленности приобретают алкидные олигомеры, модифицированные различными химическими реагентами (полиизоцианатами, фенольными и эпоксидными смолами, акрилатами, силиконом и др.). Такая модификация позволяет существенно улучшить эксплуатационные свойства покрытий на основе указанных полиэфирных продуктов. В частности, как правило, сокращается время высыхания лаковых пленок, улучшаются их адгезия и другие показатели. При этом каждый вид модификаторов вносит свои характерные особенности в структуру алкидного олигомера, что отражается определенным и уникальным образом на его физико-химических свойствах. Разработка ОВП на основе модифицированных алкидных олигомеров — одно из интересных направлений создания огнестойких материалов.

ОВП можно наносить по обычным лакокрасочным покрытиям, а также перекрывать декоративными ЛКМ, что не приводит к значительному снижению их эффективности.

ЛКМ для внутренних помещений, применяемые в настоящее время

ЛКМ для внутренних помещений, применяемые в настоящее время

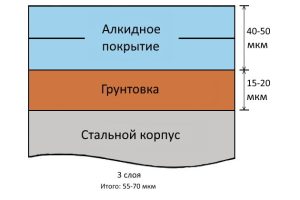

В настоящее время в судостроении для окраски внутренних помещений используют весьма ограниченный ассортимент ЛКМ. Основной отделочный ЛКМ, применяемый для окраски внутренних помещений судов и кораблей, — эмаль ПФ-218 (ТУ 2312-186-56271024-2003) различных цветов, образующая покрытие пониженной горючести за счет наличия в ее составе гидроксида алюминия. Допускается использование эмалей ПФ-115 и ПФ-223, масляных красок, а также водно-дисперсионных красок, но они мало подходят из-за плохой смачиваемости поверхности, особенно при нанесении на старые алкидные покрытия.

Система окраски предусматривает нанесение одного слоя соответствующей грунтовки по металлу (ФЛ-03 К, ГФ-0119, ГФ-021, ВЛ-023, ВЛ-02, ЭП-0263 С) и двух слоев эмали ПФ-218.

При эксплуатации судов в условиях повышенной влажности и тропического климата рекомендуется наносить третий слой эмали ПФ-218.

При окраске клепаных соединений во влажных помещениях рекомендуется нанесение одного слоя эпоксидной шпатлевки или двух слоев краски ЭП-755 по грунтовке ИЛ-02 или ВЛ-023 с последующей окраской по схеме.

При нанесении ЛКМ по теплоизоляции рекомендуется шпатлевание теплоизоляции шпатлевкой с применением гидроизоляционного состава на основе эпоксидной смолы для обеспечения гидрозащиты, затем выполняют окраску поверхности в два слоя. Окраска поверхности древесины во всех случаях предусматривается тремя слоями краски ПФ-218.

Применение во внутренних помещениях судов грунтовок и красок, содержащих органические растворители, связано с пожаро- и взрывоопасностью процесса окраски. С этой точки зрения использование ЛКМ, не содержащих растворителей (водно-дисперсионных красок), является наиболее перспективным. Но на данный момент качественные водно-дисперсионные ЛКМ для внутренних помещений судов отсутствуют.

В табл. 1 приведены технологические показатели самых распространенных ЛКМ, применяемых в судостроении и ремонте (ПФ-167 и ПФ-218)

Таблица 1. Технологические показатели различных ЛКМ | |||

Показатель | Эмаль ПФ-167 | ||

Массовая доля | 49-60 | 66-68 | |

Условная вязкость по | 60-120 | 100-200 | |

Время высыхания до | 24 | 24 | |

Эластичность пленки | 1 | 3 | |

Стойкость пленки | 2 | 2 | |

Твердость пленки, | 0,15-0,2 | 0,10-0,15 | |

Содержание органических | 40-51 | 32-34 | |

© www.sea-man.org