Покрытия для грузовозов и балкеров

Навалочные суда (еще их принято называть балкерами) — суда, предназначенные для перевозки грузов насыпью или навалом, например зерна, угля, руды, цемента и др. Существует много видов навалочных грузов, большинство из них перевозят универсальные балкеры. Покрытия для балкеров и грузовозов подбираются по определенным требованиям, которые отвечают противокоррозионным и противообрастающим особенностям ЛКМ.

В настоящее время балкеры составляют 40% мирового торгового флота, и количество балкерных перевозок все время увеличивается.

Окраска грузовых отсеков и трюмов

Грузовые отсеки, трюмы, предназначенные для транспортировки сухих грузов, могут подвергаться механическому и абразивному воздействию, а также химическому воздействию со стороны агрессивных веществ, разрушающих лакокрасочные покрытия. Поэтому для защиты этих частей судна используют двухкомпонентные эпоксидные или полиуретановые ЛКМ.

Грузовые отсеки, трюмы, предназначенные для транспортировки сухих грузов, могут подвергаться механическому и абразивному воздействию, а также химическому воздействию со стороны агрессивных веществ, разрушающих лакокрасочные покрытия. Поэтому для защиты этих частей судна используют двухкомпонентные эпоксидные или полиуретановые ЛКМ.

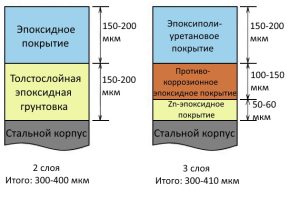

Такие материалы обычно применяют для нанесения на подготовленную стальную поверхность в 2-3 слоя — грунтовка и верхнее покрытие, иногда используют промежуточное покрытие. Первый слой, как правило, толстослойная эпоксидная или цинкнаполненная эпоксидная грунтовка. Предварительная подготовка поверхности перед окрашиванием обязательно должна быть не менее Sa 2½ или St 3. Иногда применяют двухкомпонентное промежуточное эпоксидное или эпоксивиниловое покрытие с химически инертным пигментом.

Толщина такого покрытия составляет 60-100 мкм. Верхние слои таких покрытий также изготовлены на основе эпоксидных или полиуретановых смол, их толщина составляет 70-200 мкм (рис. 1). В состав этих покрытий должны входить химически инертные пигменты, поскольку они подвергаются воздействию со стороны перевозимых грузов. В связи с этим цветовая гамма пигментов весьма ограничена.

Несмотря на то что верхние эпоксидные слои покрытий в течение достаточно короткого периода эксплуатации теряют блеск и происходит некоторое разрушение пленки, это не влияет на химстойкость системы, так как разрушение верхнего слоя покрытия несущественно влияет на толщину покрытия в целом.

Система антикоррозионных покрытий для балкеров

- Эпоксидная система на основе органорастворимых ЛКМ для защиты поверхностей, повергающихся механическим, химическим и атмосферным воздействиям, а также высокой влажности с практически неограниченным выбором цвета ЛКМ;

- На основе эпоксидных ЛКМ с низким содержанием растворителей (Б-ЭП). Система создает плотное, износо- и химстойкое покрытие. Предварительная подготовка поверхности перед окрашиванием Sa 2½ (St 2);

- Эпоксидная система для окраски объектов, подверженных сильным механическим нагрузкам и химическому воздействию, а также помещений с высокой влажностью или частям судна, находящимся в воде;

- Эпоксидно-уретановая система покрытий с повышенными антикоррозионными свойствами и практически неограниченным выбором цветов. Система рекомендуется для защиты поверхностей в очень суровых условиях эксплуатации и при необходимости обеспечения длительного интервала между ремонтами. Такая схема рекомендуется для окраски люковых крышек трюмов, так как они подвергаются серьезным нагрузкам при погрузке судов.

Для перевозки таких веществ, как различные виды руды, соли или удобрения, необходимы трюмы с внутренним химстойким покрытием.

Для транспортировки пищевых продуктов (например, муки, сахара или зерна) покрытия должны удовлетворять требованиям действующего законодательства, которые, как правило, направлены на ограничение возможности проникновения химических веществ из покрытий и перевозимые продукты. Для внутренних покрытий могут использоваться те же системы, изготовленные на основе смол, которые применяют для внешних покрытий, однако есть строгие ограничения в отношении используемых при этом пигментов, пластификаторов и добавок.

Для транспортировки абразивных веществ внутренние поверхности трюмов должны иметь толстые покрытия из двухкомпонентных полиуретановых или эпоксидных материалов, не содержащих растворителей. Прочность в сочетании с эластичностью придают покрытиям высокую устойчивость к воздействию абразивных материалов.

Требования к окраске грузовых трюмов

Схему защитной окраски трюмов выбирают в зависимости от грузов, которые будут в них перевозить. Не исключена возможность использования только что окрашенного судна для перевозки продуктов, в том числе хорошо абсорбирующих запахи (мука, сахар, масло, бобы, масличные семена). Поэтому трюмы необходимо окрашивать ЛКМ, способными после высыхания быстро терять присущий им запах, ЛКМ должны допускать нанесение кистью или пневмораспылителем; отвержденные покрытия должны быть твердыми, абразивоустойчивыми и не разрушаться под воздействием таких грузов, как соль, колчедан, удобрения и горячий агломерат. Если планируется перевозить зерновые продукты, то следует применять материалы, в состав которых не входят вредные для здоровья людей компоненты.

Гигроскопичность удобрений (аммиачной селитры, мочевины и др.), объем перевозок судами, который непрерывно увеличивается, является одной из причин быстрого коррозионного разрушения трюмов. Поэтому на судах, которые могут использоваться для перевозки таких грузов, в трюмах необходимо применять ЛКМ, образующие толстослойные абразивостойкие покрытия. Они не будут разрушаться при длительном действии концентрированных растворов удобрений, образующихся в углах, где накапливаются неудаляемые остатки грузов. Таким требованиям отвечают эпоксидно-пековые эмали и ЛКМ подобного типа. Аналогично окрашивают трюмы на судах, перевозящих колчедан.

На судах, перевозящих агломерат, загружаемый недостаточно остывшим, трюмы защищают цинк-силикатными ЛКМ и кремнийорганическими материалами, которые наносят слоем общей толщиной 350-450 мкм.

На судах, где выгрузка и подборка сыпучих грузов производится механизированным способом, окрашенные поверхности должны быть защищены от возможного их повреждения работающими механизмами.

Окраска трапов

Наклонные трапы изготовляют из легких сплавов, поэтому ступени и тетиву окрашивают по схемам, применяемым для защиты конструкций из алюминиевых сплавов (см. ниже “Покрытия по легким сплавам”).

Стальные вертикальные фапы и скоб-трапы, устанавливаемые на переборках, в глубоких цистернах, коффердамах и др., окрашивают ЛКМ, которыми окрашены борта или переборки, где установлены трапы. При окраске особое внимание уделяют защите сварных швов.

Меры безопасности при окраске грузовых отсеков и трюмов

Окраска трюмов относится к разряду тяжелых работ из-за тесноты помещений, недостатка в них воздуха и раздражающего действия испаряющихся красок на слизистые оболочки (рис. 2). При организации таких работ необходимо предусмотреть наличие двух смен маляров на каждом отдельном участке, кроме того, наладить вентиляцию окрашиваемого помещения или с помощью переносных вентиляторов, или виндзейлями. У каждого трюма должен быть старший, в обязанности которого входит как наблюдение за работами, так и своевременная смена рабочих. Перед началом работ в трюмах и междудонных отсеках следует проверить качество воздуха. Для этого нужно опустить в трюм газоанализатор и проверить количество кислорода. Другой вариант спустить шахтерскую лампу, и если она погаснет от недостатка кислорода, то это укажет на необходимость провентилировать помещение.

Износостойкие эмали со стеклянными чешуйками

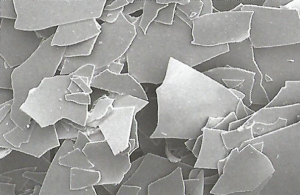

С целью повышения износостойкости покрытий грузовых отсеков для навалочного груза многие производители выпускают эмали, содержащие химстойкие стеклянные чешуйки (Interzone 505, Baltoflake, Epocoat 280GF и др.). Как правило, это двухкомпонентные толстослойные эпоксидные грунт-эмали с низким содержанием летучих органических соединений.

С целью повышения износостойкости покрытий грузовых отсеков для навалочного груза многие производители выпускают эмали, содержащие химстойкие стеклянные чешуйки (Interzone 505, Baltoflake, Epocoat 280GF и др.). Как правило, это двухкомпонентные толстослойные эпоксидные грунт-эмали с низким содержанием летучих органических соединений.

Такие чешуйки обладают отличными защитными свойствами благодаря барьерной защите стальных конструкций. При их использовании повышается устойчивость к механическим воздействиям и истиранию, что обеспечивает отличную стойкость к действию различных агрессивных сред. Покрытия, содержащие стеклянные чешуйки, обладают высокой эластичностью, что позволяет использовать их там, где возможны серьезная деформационная и ударные нагрузки и необходима высокая износостойкость.

Такие покрытия обеспечивают непревзойденный уровень защиты в самых жестких производственных и природных условиях. Они применяются для защиты скрубберов установок по десульфуризации дымовых газов и бортов ледоколов от воздействия льда. Покрытия способны выдерживать воздействие сильных кислот; они обеспечивают долговременную защиту от истирания и коррозии в экстремальных условиях эксплуатации, в том числе при воздействии агрессивных химикатов и высоких температур, и абразивных материалов.

Покрытия по легким сплавам

Изделия из алюминия и его сплавов во многих ситуациях подвергаются коррозии, несмотря на наличие поверхностной оксидной пленки, отличающейся высокой коррозионной стойкостью в незагрязненной атмосфере.

Однако в условиях морского климата естественной защиты становится недостаточно – требуется окрашивание, причем, как правило, с предварительной подготовкой поверхности. Необходима защита алюминиевых конструкций и от огня. Компактные алюминиевые изделия хоть и не горят в воздушной атмосфере, но во время пожара нагреваются, теряя прочность уже при 200-300 °С. Это особенно опасно при использовании изделий из алюминия в качестве несущих конструкций, которые в настоящее время находят все большее применение в судостроении.

По утверждению большинства исследователей, алюминиевые сплавы Al-Mg-Si достаточно устойчивы при эксплуатации в слабоагрессивной воздушной среде, особенно если изделия из них были подвергнуты электрохимической обработке, например методом анодирования или пароструйным методом. Однако опыт показывает, что для длительной эксплуатации в среднеагрессивных средах, к которым можно отнести морскую атмосферу, особенно в тропических широтах, такой защиты недостаточно. Поэтому алюминиевые изделия, предназначаемые для эксплуатации в подобных условиях, необходимо защищать, например окрашиванием специальными ЛКМ.

Большинство технологов знают: получение прочных покрытий на алюминии затрудняется слабой адгезией к нему многих ЛКМ. Поэтому покрытия, нанесенные на металл без предварительной подготовки, под влиянием атмосферных или других факторов могут легко отслоиться.

Противокоррозионные покрытия по алюминию

В настоящее время основными видами алюминиевых изделий строительного назначения являются листы и прессованный профиль. Нередко их защищают на заводах-изготовителях порошковыми красками. Однако немало алюминиевых изделий окрашивают жидкими ЛКМ.

Часто в инструкции к ЛКМ производители указывают, что они предназначены «для окрашивания металла», подразумевая под металлом лишь сталь, или «для окрашивания стали и цветных металлов», забывая, что цветных металлов десятки и, увы, не для всех пригодны даже самые совершенные ЛКМ. Точно ответить на вопрос об эффективности использования ЛКМ для защиты изделий из того или иного металла было бы проще, если бы производители сообщали рецептуру ЛКМ. Однако информацию об их рецептуре производители, как правило, держат в секрете, ссылаясь на пресловутую коммерческую тайну.

Алюминиевая поверхность не подвергается жесткой обработке, ее нельзя очищать пескоструйным аппаратом и металлическими щетками. Её чистят обычными щетками и затем моют специальным очистителем и водой. При необходимости дефектные остатки покрытия удаляют расширителем, а затем тщательно промывают. Если на ранее окрашенной поверхности остались хорошо сохранившиеся во внутренних поверхностях участки старого покрытия, то его можно не удалять, участки отслаивающегося покрытия обрабатывают вручную скребками, стараясь не повредить поверхность. Края «хороших» участков краски подчищают наждаком. Использовать наждачную бумагу для очистки алюминиевой поверхности нельзя. Затем всю поверхность моют разбавителем краски и водой, споласкивая окончательно чистой водой.

Из давно применяемых ЛКМ для окрашивания изделий из алюминиевых сплавов нужно отметить двухупаковочные эпоксидные эмали ЭП-140 и ЭН-1236, которые активно используются в авиа и судостроении.

Наносить их можно только на поверхность, загрунтованную одной из грунтовок:

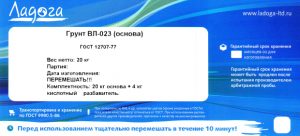

АК-070

АК-070

ВЛ-023

ВЛ-023

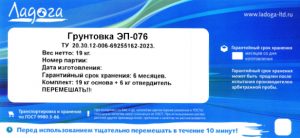

ЭП-076

ЭП-076

В последнее время чаще применяют более экологически безопасную эпоксидно-акриловую грунтовку ВГ-27, которая содержит в 2 раза меньше хромата стронция, чем АК-070 и ЭП-076.

В числе специальных ЛКМ, предназначенных для окрашивания изделий из алюминия и легких сплавов в судостроении, наиболее эффективна эмаль ХВ-453 (62-106-93) (ТУ 2313-173-56271024-2003), которая была специально разработана для окраски малых ракетных кораблей проекта 1234 (рис. 4), которые имеют надстройку из алюминиевых сплавов. Данная эмаль тиксотропная и образует покрытие, стойкое к действию морской и пресной воды, атмосферы, износо-, масло- и бензостойкое.

Как правило, для окраски алюминиевых сплавов применяют двухупаковочные ЛКМ, отверждаемые традиционными аминными отвердителями в случае эпоксидных смол и изоцианатами в случае полиуретанов. Среди одноупаковочных ЛКМ для изделий из алюминия нужно отметить полиуретановые ЛКМ, отверждаемые влагой воздуха.

В последние десятилетия были разработаны и появились на рынке ЛКМ, в том числе и для окрашивания алюминия, пленкообразователем в которых являются фторопласты, фторлоны, модифицированные различными промоторами адгезии, например эпоксидными олигомерами, полифункциональные силаны, в молекулах которых содержатся этоксильные и аминогруппы.

Издавна для повышения адгезионной прочности покрытий к алюминию используют хроматирование. Такая обработка приводит также к повышению коррозионной стойкости. Однако масштабы применения этого способа сокращаются по экологическим причинам. Вместо него разрабатываются средства для бесхроматной пассивации и фосфатирования.

Еще одним направлением, позволяющим добиться повышения адгезии ЛКМ к алюминию, является обработка изделий из него фосфатирующими грунтовками, в том числе водно-дисперсионными.

Современная система покрытий по алюминию обязательно должна состоять из фосфатирующей эпоксидной грунтовки и верхнего полиуретанового покрытия (рис. 5, а) или из фосфатирующей эпоксидной грунтовки и верхнего эпоксидного покрытия (рис. 5, б). Для увеличения защитных свойств и срока службы системы покрытия также может применяться промежуточное эпоксидное покрытие (рис. 5, б), однако это может отрицательно сказаться на увеличении веса судна.

Современная система покрытий по алюминию обязательно должна состоять из фосфатирующей эпоксидной грунтовки и верхнего полиуретанового покрытия (рис. 5, а) или из фосфатирующей эпоксидной грунтовки и верхнего эпоксидного покрытия (рис. 5, б). Для увеличения защитных свойств и срока службы системы покрытия также может применяться промежуточное эпоксидное покрытие (рис. 5, б), однако это может отрицательно сказаться на увеличении веса судна.

В авиастроении давно применяются различные фосфатирующие антикоррозионные праймеры на поливинилбутиленовой или эпоксидной основе с отвердителем на основе фосфорной кислоты, которая активно реагирует с грунтовкой и непосредственно с металлом, создавая на его поверхности защитную фосфатную пленку на время сборки и для последующей эксплуатации изделия (рис. 6).

Особенности окраски судов на подводных крыльях

и воздушной подушке

Характерной особенностью корпуса судна на подводных крыльях (СПК) является то, что он изготовлен из дюраля, а также имеет в подводной части конструкцию в виде крыльев, расположенных в носу и корме (рис. 7). При движении с малой скоростью судно передвигается как обычное, а при увеличении скорости крылья приобретают подъемную силу и корпус судна полностью выходит из воды. Следовательно, на таких судах корпус может длительное время находиться в спокойном состоянии в морской воде, что приводит к появлению на нем биообрастания. На ходу он подвергается действию потока и брызг воды, атмосферы и солнечного излучения, что способствует возникновению и быстрому развитию коррозионных процессов. Кроме того, крыльевые устройства и корпус судна создают мощную гальваническую макропару, в результате действия которой происходят интенсивные коррозионные разрушения корпуса судна, изготовляемого обычно из легких сплавов.

Характерной особенностью корпуса судна на подводных крыльях (СПК) является то, что он изготовлен из дюраля, а также имеет в подводной части конструкцию в виде крыльев, расположенных в носу и корме (рис. 7). При движении с малой скоростью судно передвигается как обычное, а при увеличении скорости крылья приобретают подъемную силу и корпус судна полностью выходит из воды. Следовательно, на таких судах корпус может длительное время находиться в спокойном состоянии в морской воде, что приводит к появлению на нем биообрастания. На ходу он подвергается действию потока и брызг воды, атмосферы и солнечного излучения, что способствует возникновению и быстрому развитию коррозионных процессов. Кроме того, крыльевые устройства и корпус судна создают мощную гальваническую макропару, в результате действия которой происходят интенсивные коррозионные разрушения корпуса судна, изготовляемого обычно из легких сплавов.

Для защиты корпуса от коррозии и биообрастания необходимо:

- использовать покрытия, не разрушающиеся при электрохимической защите;

- применять схемы окраски, обеспечивающие защиту от коррозии, особенно в местах контакта конструкций из разнородных металлов на срок не менее 1 года;

- наносить противообрастающие покрытия, обеспечивающие защиту крыльевых устройств и подводной части корпуса от обрастания;

- применять для крыльев и подводной части корпуса твердые износостойкие покрытия, обладающие высокой адгезией, не поддающиеся разрушению или очень незначительно разрушающиеся в области входной кромки крыла.

Выбирая схему окраски крыла, следует учитывать его форму, наличие острой входной фаски, где начинается разрушение покрытия и возникает кавитация над верхней стороной крыла. Вызывая износ поверхности крыла, кавитация в первую очередь повреждает противокоррозионное покрытие. При электрохимической защите на обнажившихся участках крыла появляется катодный осадок, делающий крыло шероховатым, что ухудшает условия эксплуатации судна. Поэтому для защиты крыльевых устройств должны применяться покрытия с максимальной кавитационной стойкостью. К таким материалам относятся эпоксидные и полиуретановые.

Крыльевые устройства на судах с более частым подъемом из воды окрашивают только тремя-четырьмя слоями противокоррозионной эмали, так как после одного-двух подъемов противообрастающее покрытие приходится полностью возобновлять (будучи вынуто, оно начинает быстро разрушаться).

Для повышения адгезии покрытия крыльевым устройствам придают шероховатость путем обработки их песком или дробью. С помощью краскораспылителя ЛКМ наносят обязательно по хорде крыла. Покрытие должно иметь минимальную шероховатость, что обеспечивается применением ЛКМ с хорошим розливом или шлифованием нанесенного покрытия для устранения неровностей.

При эксплуатации катодный осадок удаляют шлифованием и последующей окраской участков с нарушенным покрытием. Осевшие личинки морских организмов, пока они не закрепились на покрытии, удаляют, протирая крылья старыми капроновыми сетями.

Суда на воздушной подушке

Корпуса судов на воздушной подушке (СВП), как правило, выполнены цельносварными из высокопрочного коррозионностойкого алюминиево-магниевого сплава (рис. 8). Такие суда могут двигаться по мелководью, болотистым местам, песку, снегу и другой сложной местности. Во время движения под днище судна специальными вентиляторами непрерывно нагнетается воздух, что позволяет судну парить над поверхностью.

Корпуса судов на воздушной подушке (СВП), как правило, выполнены цельносварными из высокопрочного коррозионностойкого алюминиево-магниевого сплава (рис. 8). Такие суда могут двигаться по мелководью, болотистым местам, песку, снегу и другой сложной местности. Во время движения под днище судна специальными вентиляторами непрерывно нагнетается воздух, что позволяет судну парить над поверхностью.

Одновременно создаются необычайно жесткие условия, в которых находятся днище и нижняя часть корпуса. Поступающий в нагнетательную камеру воздух захватывает песок, поднимает с земли мелкие камешки, крупный песок, которые с силой ударяются о днище, разрушая на нем защитное покрытие. Поэтому при окраске СВП основное внимание должно быть уделено защите днища и нижней части корпуса.

Применяемые для этой цели покрытия должны обладать:

- высокой абразивной стойкостью и хорошей адгезией;

- отличными противокоррозионными свойствами;

- стойкостью к длительному воздействию воды, водных брызг и атмосферных осадков.

К числу таких материалов можно отнести эпоксидно-каменноугольные и полиуретановые. Более надежную защиту днища от абразивного износа обеспечивает невысыхающая вязкая битумно-уретановая мастика. Ее наносят слоем толщиной 2-4 мм с помощью специального краскораспылителя или шпателя.

В подводной части сильный износ покрытий наблюдается в верхней части нагнетательной шахты, куда поступает воздух, загрязненный песком. Воздух, засасываемый в шахту, по пути попадает на лобовую часть судна, разрушая на нем покрытие. Эти участки следует систематически осматривать и подкрашивать.

Защита от огня

Алюминий и его сплавы с магнием в компактной форме, в частности в виде строительных профилей, ни в твердом, ни в расплавленном состоянии не горят, не поддерживают горения и не способствуют распространению пламени. Это обусловлено наличием на алюминии поверхностной оксидной пленки, которая огнеупорна и является антипиреном, а также тем, что ввиду высокой теплопроводности алюминия теплота с поверхности быстро переходит в толщу металла. Однако такая теплопередача приводит к быстрому нагреванию алюминиевых конструкций до температуры 200-250 °С, при которой они начинают терять прочность. Это может привести к катастрофическим последствиям в отличие от стали, которая теряет прочность и несущую способность при 500 °С. Поэтому алюминиевые конструкции необходимо защищать от огня специальными ЛКМ.

Одним из средств пассивной защиты от огня является окрашивание алюминиевых конструкций интумесцентными ЛКМ. Эти материалы образуют лакокрасочные покрытия, которые способны вспучиваться под воздействием высоких температур или при контакте с пламенем и увеличиваться в объеме в десятки раз, создавая негорючий слой из пенококса. Примером может быть материал, специально разработанный для защиты от пожара алюминиевых конструкций и образующий покрытие, вспучивание которого начинается при 120-180 °С.

Однако в промышленных масштабах такие материалы сейчас в России не выпускаются. Поэтому в связи с перспективой увеличения применения алюминиевых сплавов в судостроении эту задачу надо решать в ближайшее время.

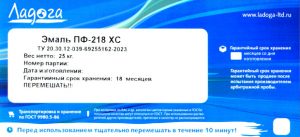

ЛКЗ “Ладога” выпускает эмаль для внутренних помещений ПФ-218 ХС ТУ, которая содержит гидроксид алюминия, являющийся антипиреном и выделяющий воду при нагревании выше 200 °С. Эту эмаль можно наносить на предварительно загрунтованные конструкции из алюминиевых сплавов. Предназначена для окраски внутренних жилых, служебных и специальных помещений судов неограниченного района плавания к которым предъявляются повышенные требования по пожарной безопасности.

ЛКЗ “Ладога” выпускает эмаль для внутренних помещений ПФ-218 ХС ТУ, которая содержит гидроксид алюминия, являющийся антипиреном и выделяющий воду при нагревании выше 200 °С. Эту эмаль можно наносить на предварительно загрунтованные конструкции из алюминиевых сплавов. Предназначена для окраски внутренних жилых, служебных и специальных помещений судов неограниченного района плавания к которым предъявляются повышенные требования по пожарной безопасности.

А так же эмаль ПФ-218 ХС, предназначеная для окраски внутренних жилых, служебных и специальных помещений судов неограниченного района плавания к которым предъявляются повышенные требования по пожарной безопасности.

А так же эмаль ПФ-218 ХС, предназначеная для окраски внутренних жилых, служебных и специальных помещений судов неограниченного района плавания к которым предъявляются повышенные требования по пожарной безопасности.

© www.kuzov.info, промтехгаз.инфо