Как и чем КРАСЯТ железнодорожные ВАГОНЫ

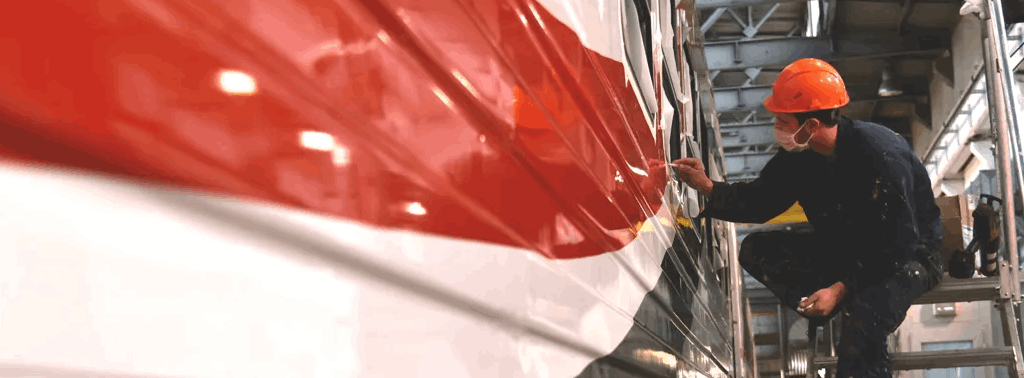

Вагоны эксплуатируются в условиях воздействия влаги, пыли, дыма, солнечных лучей и резких колебаний температуры. К наружному виду покрытия предъявляются различные требования в зависимости от назначения вагонов: покрытия пассажирских вагонов классифицируются по 1-му и 2-му классам, покрытия грузовых вагонов — по 4-му. Порядок и количество операций процессов окраски пассажирских вагонов предусматривает ГОСТ 12549— 67, а грузовых вагонов —ГОСТ 7409—73.

Стальные и деревянные поверхности вагонов снаружи грунтуют и окрашивают в два слоя, внутренние эти поверхности грунтуют и окрашивают за один раз; для этой цели применяют грунтовки ХВ-050, ФЛ-ОЗ-К, ГФ-0163 и др., эмали ХВ-113, ХС-759, ПФ-115, ПФ-133; для ходовых частей, рам тележек, автосцепок — эмали ХС-119, ХВ-1100 и ПФ-115, ПФ-133 по грунту.

Мелкие дефекты на деревянных поверхностях устраняют местным шпатлеванием. Окрашивание цельнометаллических пассажирских вагонов состоит из ряда самостоятельных процессов окраски наружной поверхности, внутренних металлических и деревянных поверхностей, ходовых частей, туалетных и котельных отделений, тамбуров и частично арматуры, если последняя не хромируется.

Схема процесса окраски наружной поверхности кузова следующая. После очистки поверхности от ржавчины, различных загрязнений и обезжиривания уайт-спиритом на места стыков, соединений, на сварные швы наносится фосфатирующая грунтовка ВЛ-02; после сушки при 18—23° С в течение 15 мин наносят слой грунтовки ГФ-021. После сушки токами промышленной частоты в течение 30 мин при 80—90° С производят местное шпатлевание составом ПФ-002, а затем последовательно наносят три слоя той же шпатлевки. Каждый слой сушат токами промышленной частоты — ТПЧ в течение 37 мин (первый слой) и 57 мин (третий слой). Затем производят шлифование с водой, сушка 30 мин, после чего наносят пневматическим распылением (или иным способом) грунт ГФ-021; после его,сушки в течение 4 ч при 60—70° С производится легкое шлифование, шпатлевание, вновь шлифование и последовательное нанесение трех слоев эмали ПФ-115. Первый слой сушат 24 ч при 18—23° С, второй и третий—1 ч при 80° С или 24 ч при 18—23° С.

Схема процесса окраски наружной поверхности кузова следующая. После очистки поверхности от ржавчины, различных загрязнений и обезжиривания уайт-спиритом на места стыков, соединений, на сварные швы наносится фосфатирующая грунтовка ВЛ-02; после сушки при 18—23° С в течение 15 мин наносят слой грунтовки ГФ-021. После сушки токами промышленной частоты в течение 30 мин при 80—90° С производят местное шпатлевание составом ПФ-002, а затем последовательно наносят три слоя той же шпатлевки. Каждый слой сушат токами промышленной частоты — ТПЧ в течение 37 мин (первый слой) и 57 мин (третий слой). Затем производят шлифование с водой, сушка 30 мин, после чего наносят пневматическим распылением (или иным способом) грунт ГФ-021; после его,сушки в течение 4 ч при 60—70° С производится легкое шлифование, шпатлевание, вновь шлифование и последовательное нанесение трех слоев эмали ПФ-115. Первый слой сушат 24 ч при 18—23° С, второй и третий—1 ч при 80° С или 24 ч при 18—23° С.

После нанесения первого и второго слоев эмали производится легкое шлифование.Внутренние металлические поверхности кузова подвергаются воздействию конденсирующейся влаги, щелочей, промывных вод, вызывающих усиленную коррозию. Возобновление защитного покрытия внутренних поверхностей возможно только при полной дорогостоящей разборке вагона при ремонте, поэтому на внутреннюю поверхность кузова наносят слой защитной мастики толщиной 3 мм по слою грунта ФЛ-ОЗ-К.. Такое покрытие может служить защитой 15—25 лет. Мастику по грунту наносят также при покрытиях рефрижераторных вагонов, электро- и тепловозов для защиты поверхностей, подвергающихся интенсивному воздействию воды и различных химических веществ.

После нанесения первого и второго слоев эмали производится легкое шлифование.Внутренние металлические поверхности кузова подвергаются воздействию конденсирующейся влаги, щелочей, промывных вод, вызывающих усиленную коррозию. Возобновление защитного покрытия внутренних поверхностей возможно только при полной дорогостоящей разборке вагона при ремонте, поэтому на внутреннюю поверхность кузова наносят слой защитной мастики толщиной 3 мм по слою грунта ФЛ-ОЗ-К.. Такое покрытие может служить защитой 15—25 лет. Мастику по грунту наносят также при покрытиях рефрижераторных вагонов, электро- и тепловозов для защиты поверхностей, подвергающихся интенсивному воздействию воды и различных химических веществ.

Для сушки окрашенных вагонов используют установки различных конструкций. Конвективные сушильные камеры просты в обслуживании, но их эксплуатация сопряжена с большим расходом пара (600 — 900 кг/ч). Применяются также камеры электротерморадиационной сушки. Такая камера применена в линии окраски, где генераторами инфракрасного излучения служат панели из трубчатых электронагревателей, снабженные алюминиевыми параболическими отражателями. Установленная мощность такой печи 469 кВт (в том числе мощность нагревателей для сушки низа вагонов—28 кВт). Продолжительность сушки окрашенных цельнометаллических вагонов в терморадиационной камере калеблется от 30 до 60 мин; в конвективных камерах — 4 — 5ч при 60 — 80°С или 1 —2ч при 110— 120°С после окраски пентафталевыми эмалями.

© www.studfile.net