Покрытия для борта судов и надстроек

Коррозионное разрушение надводного борта, палуб и надстроек происходит в результате совместного воздействия морской воды в неблагоприятную погоду и солнца. Антикоррозионная защита надстроек и других элементов судна достигается путем обрабатывания всех поверхностей лакокрасочными материалами.

В 1990-х гг. после длительных натурных морских испытаний различных покрытий, а также их тестирования в камере соляного тумана были разработаны следующие требования к покрытиям:

- содержание летучих органических веществ — менее 340 г/л;

- отсутствие канцерогенных веществ, свинца, хроматов, токсичных веществ;

- согласование с правилами Морского ведомства;

- простота нанесения и возможность ремонта в полевых условиях.

Покрытия для борта и надстроек судов и кораблей применяются в зонах выше ватерлинии, переменной ватерлинии, зоне надстроек и наружной части.

В 1990-х гг. после длительных натурных морских испытаний различных покрытий, а также их тестирования в камере соляного тумана были разработаны следующие требования к покрытиям:

- содержание летучих органических веществ — менее 340 г/л;

- отсутствие канцерогенных веществ, свинца, хроматов, токсичных веществ;

- согласование с правилами Морского ведомства;

- простота нанесения и возможность ремонта в полевых условиях.

Покрытия для борта и надстроек судов и кораблей применяются в зонах выше ватерлинии, переменной ватерлинии, зоне надстроек и наружной части.

Для защиты этой части корабля система покрытий должна обеспечивать:

- антикоррозионную защиту;

- водостойкость;

- атмосферостойкость;

- устойчивость к царапанью;

- ударопрочность;

- гладкую поверхность;

- легкость очистки.

Поскольку эта часть судна соприкасается с подводной частью, подвергаемой биообрастанию, то в системе покрытий зоны выше ватерлинии иногда предусматривается применение антиобрастающего покрытия, чтобы избежать обрастания в нижней части зоны.

Если на корабле имеется катодная защита, то лакокрасочная система покрытий должна быть совместима с системой катодной защиты, т. е. устойчива в щелочной среде.

Противообрастающие покрытия зоны выше ватерлинии могут подвергаться различным воздействиям (трение о пирсы, причалы и другие суда, повреждения от дрейфующего льда и других плавающих предметов, воздействие масла, присутствующего на поверхности воды, и др.), что делает эту зону корабля достаточно уязвимой и требует надежной защиты.

Система покрытий обычно состоит из нескольких слоев антикоррозионных покрытий и одного или двух специальных покрытий необходимого цвета. В настоящее время для этих целей применяют эпоксидные, полиуретановые, хлоркаучуковые и виниловые ЛКМ. Наиболее распространенный цвет используемых материалов — черный, синий, красный или красноватый и темно-зеленый.

Надстройки и суперструктуры больших кораблей обычно окрашивают высококачественными ЛКМ на основе эпоксидных или полиуретановых олигомеров, хлоркаучука или виниловых сополимеров. Эти системы покрытий имеют толщину не менее 200 мкм. Финишное покрытие таких систем может быть другого типа, чем основные слои, с лучшими декоративными характеристиками и гладкостью, легко очищающееся.

Очень хорошие результаты дает применение полиуретановых ЛКМ на основе алифатических изоцианатов или акрилуретановых материалов, обеспечивающих более высокий блеск и цветостойкоcть покрытий, чем алкидные эмали. Однако у чистых полиуретановых покрытий есть недостаток — недостаточная адгезия к покрытиям другого типа, например, при перекрашивании старых покрытий, очень твердых и нерастворимых. В этом случае предпочтительнее применять акрилуретановые эмали.

Некоторые части суперструктур изготовлены из алюминия или гальванизированной стали (например, поручни, трубопроводы), их поверхность требует специальной подготовки перед окраской и применения специальных грунтовок.

Одно из современных направлений в окраске бортов и надстроек использование полисилоксановых материалов и цинкнаполненных грунтовок. Такие системы покрытий обладают отличной коррозионной стойкостью. Они были рекомендованы в качестве защитных покрытий оборудования надстроек судов и кораблей. Наряду с полисилоксановыми покрытиями коммерческое применение нашли двухкомпонентные фторированные полиуретаны и двухкомпонентные водные полиуретановые ЛКМ, показавшие отличные результаты при испытаниях на морских судах.

Перед окрашиванием надстроек и бортов судна производится тщательная подготовка поверхности, которая зависит от вида материала. Подготовка стальной поверхности проводится пескоструйным способом или вручную с помощью специальных инструментов.

На острых углах или высоких точках обычно находится более тонкий слой покрытия, который быстрее изнашивается, эти места осторожно обрабатывают щетками. Когда ржавчина и старое покрытие удалены, начинают обработку поверхности проволочными щетками, электрическими или пневматическими инструментами, наждачной бумагой. На тщательно очищенную и промытую сухую поверхность наносят грунтовку и не менее двух слоев эмали.

Надводный борт, надстройки и мачты можно перекрашивать при участии в окрасочных работах экипажа судна. Причем такая косметическая окраска зачастую может производиться даже во время нахождения судна в море. В этом случае выбирают наиболее легкие

в применении однокомпонентные материалы, наносимые самыми простыми и доступными ручными инструментами (кистью, валиком).

Окраску мачт и надстроек следует начинать сверху, так как иначе брызгами краски можно испортить уже окрашенные внизу части судна.

Системы окраски надводного борта однокомпонентными материалами:

- алкидно-уретановая система на основе быстровысыхающих, легких в применении однокомпонентных материалов. Предварительная подготовка поверхности до степени Sa 2 или St 2;

- бюджетная система на основе однокомпонентной алкидной грунтовки и алкидной финишной эмали. Предварительная подготовка поверхности до степени Sa 2 или St 2.

Системы окраски двухкомпонентными материалами:

- эпоксидно-уретановая система, обладающая высокой износо- и атмосферостойкостью, подготовка поверхности перед окрашиванием до степени Sa 2 или St 2;

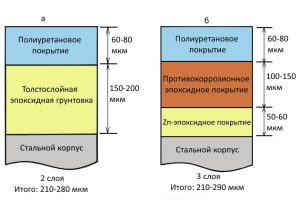

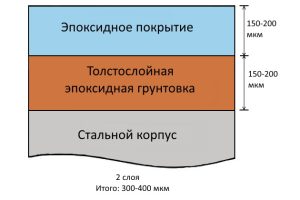

- эпоксиполиуретановая двухслойная система с хорошими антикоррозионными свойствами, высокими износо- и атмосферостойкостью, с достаточным блеском и практически неограниченным выбором цветов (рис. а);

- эпоксиполиуретановая система с повышенными антикоррозионными свойствами покрытия за счет применения цинкнаполненной эпоксидной грунтовки и практически неограниченным выбором цветов. Система рекомендуется для защиты поверхностей в очень суровых условиях эксплуатации и при необходимости обеспечения длительного межремонтного периода (рис. б);

- эпоксиполиуретановая система на основе мастичных грунтовок и атмосферостойких финишных ЛКМ.

В России для окраски надводного борта и надстроек производятся материалы практически всех типов, используемых в мировой практике — на алкидной, виниловой, полиуретановой и эпоксидной основе.

Алкидные эмали ПФ-167 (ТУ 2312-063-05034239-94), ПФ-167 «О» (ТУ 2312-453-0-05034239-95), виниловая эмаль ХС-436 (ТУ 2312-118-05034239-99), эпоксидная эмаль ЭП-439 (ТУ 2312-123-05034239-99), эпоксивиниловая эмаль «Виниколор» (ТУ 2312-154-05034239-2002).

К новым разработкам следует отнести акрилуретановую эмаль «Акропласт» (ТУ 2312-207-56271024-2004), фторуретановую эмаль «Судофтор» (ТУ 2312-447-0-05034239-95) и эмаль на основе винилированного алкида ПЭ-141 (ТУ 2312-225-56271024-2012), разработана также бюджетная одноупаковочная эмаль на основе полистирола НП-182 (ТУ 2313-196-56271024-2003).

Корпус судна в районе переменной ватерлинии эксплуатируется в очень жестких условиях. Механические повреждения защитного покрытия возникают при швартовке к причалам или соседним судам. Это осложняется непрерывным смачиванием покрытия водой, влиянием на него солнца, ветра, перепада температуры и др. Интенсивное нагревание района переменной ватерлинии на разгруженном судне, попадание на него брызг воды, быстрое намокание и высушивание покрытий, загрязнение нефтепродуктами — все это способствует быстрому разрушению лакокрасочных покрытий.

Для защиты этой части корпуса требуется использовать специальные ЛКМ. К ним относятся виниловые, хлоркаучуковые и алкидные модифицированные, например, на основе винилированных алкидов.

Предпочтительно применение эмалей на основе модифицированных эпоксидных смол, например, «ВИНЭП» (ТУ 2312-140-46953478-2001), или двухупаковочных полиуретанов — «Акропласт» (ТУ 2312-207-56271024-2004). Для окраски ватерлинии можно также применять хлорвиниловую эмаль ХС-436 (ТУ 2312-118-05034239-99).

Нельзя использовать эпоксидно-каменноугольные или винилово-каменноугольные материалы из-за невысокой водостойкости образующихся покрытии. Для защиты от обрастания в этой части корпуса можно применять эмали ХС-5226, ХВ-5286, ХВ-142, ХВ-512Э, ХВ-750 необходимого цвета.

Нанесение марок погружения

Нанесение марок погружения

Марки погружения наносят на корпус на стапеле или в доке, а при длительной постройке судна — на плаву. Поясок, различные знаки, цифры, марки погружения и др. окрашивают на темном фоне красками белого цвета (алкидными или хлорвиниловыми, содержащими диоксид титана), на светлом фоне – черными (алкидными или хлорвиниловыми).

Палубные покрытия предназначены для защиты металлических палуб от механических повреждений и коррозии, обеспечения удобного и безопасного передвижения людей (устранения скольжения), в качестве теплоизоляционного слоя и для декоративной отделки. При эксплуатации палубные покрытия испытывают внешние химические и механические воздействия морской воды, влажного воздуха, нефтепродуктов, солнечной радиации, удары грузов, деформации, истирающие нагрузки и т. п.

Палубные покрытия предназначены для защиты металлических палуб от механических повреждений и коррозии, обеспечения удобного и безопасного передвижения людей (устранения скольжения), в качестве теплоизоляционного слоя и для декоративной отделки. При эксплуатации палубные покрытия испытывают внешние химические и механические воздействия морской воды, влажного воздуха, нефтепродуктов, солнечной радиации, удары грузов, деформации, истирающие нагрузки и т. п.

В соответствии с назначением и условиями эксплуатации покрытия должны:

- предохранять палубы от коррозии и механических повреждений;

- быть нескользкими и обеспечивать безопасное передвижение людей по палубе, особенно при качке;

- иметь хорошую адгезию к металлу;

- не разрушаться при деформациях и под влиянием изменения температуры;

- не разрушаться под воздействием морской воды, влажного воздуха, нефтепродуктов, солнечной радиации;

- быть водонепроницаемыми, не подвергаться биокоррозии и не выделять компонентов, вызывающих коррозию металла;

- иметь невысокие плотность и коэффициент теплопроводности, не поддерживать горения и не способствовать распространению пламени;

- быть ремонтопригодными;

- иметь невысокую стоимость.

В качестве палубных покрытий в судостроении применяют различные ЛКМ, мастики, древесину, керамические и поливинилхлоридные плитки, линолеум, резину и другие материалы. Для открытых палуб наибольшее распространение получили лакокрасочные, мастичные и деревянные покрытия. В последнее время для открытых палуб все чаще используют наливные полы-компаунды. Для внутренних палуб применяют компаунды, мастичные покрытия, линолеум, керамические и поливинилхлоридные плитки.

Открытые палубы подвергаются значительным нагрузкам, причем не только механическим, но и обливанием морской водой, а также атмосферным воздействиям. Наибольшим разрушениям палубного настила подвержены участки бортов в местах, где скапливаются вода и грязь, а также на участках с максимально высоким температурным воздействием. Наибольшую стойкость к морской воде и одновременно атмосферным воздействиям демонстрируют схемы покрытий, включающие эпоксидные грунтовки и полиуретановые финишные эмали. Для защиты открытых палуб также применяются системы покрытий на основе однокомпонентных алкидных материалов, при использовании которых можно легко выполнить ремонтную окраску силами экипажа. Рекомендуемая предварительная подготовка поверхности перед окрашиванием: до степени Sa 2 или St 2.

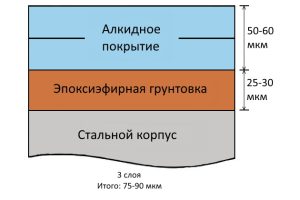

Более экономичный вариант окраски палубы — применение алкидных эмалей. Например, открытая палуба ракетного крейсера «Варяг» окрашена силами экипажа эпоксиэфирной грунтовкой ЭФ-065 и алкидной эмалью ПФ-1145. Покрытие обладает противоскользящими свойствами, так как содержит кварцевый песок.

Более экономичный вариант окраски палубы — применение алкидных эмалей. Например, открытая палуба ракетного крейсера «Варяг» окрашена силами экипажа эпоксиэфирной грунтовкой ЭФ-065 и алкидной эмалью ПФ-1145. Покрытие обладает противоскользящими свойствами, так как содержит кварцевый песок.

Покрытия палуб в судовых помещениях по степени возгораемости должны отвечать требованиям Российского морского регистра судоходства.

Палубные покрытия для гражданских судов должны соответствовать распоряжению Минтранса РФ «Требования к конструкции судов внутреннего водного транспорта Министерства транспорта Российской Федерации от 15 мая 2003 г., Москва, N НС-59-р».

ЛКМ для окраски палубы

ЛКМ для окраски палубы

Наиболее известный ЛКМ для палубных покрытий — алкидная эмаль ПФ-1145 (ТУ 2312-211-56271024-2005), которая комплектуется кварцевым песком или электрокорундом для снижения скольжения покрытия. Она предназначена для окраски наружных металлических поверхностей палуб судов неограниченного района плавания. Схема окраски данной эмалью предусматривает зачистку металлической поверхности палубы до степени Sa 2 или St 2, затем нанесение одной из грунтовок: ЭФ-065, ВЛ-023, ВЛ-02, ЭП-0263С — и двух слоев алкидной эмали ПФ-1145 . Преимущество такого покрытия заключается в невысокой стоимости и возможности нанесения во время плавания силами экипажа.

Компаунды для окраски палубы

В последнее время для окраски палуб начали активно использовать наливные полы — компаунды.

Такое покрытие требует более тщательной подготовки поверхности перед окраской: до степени Sa 2½.

Палубные мастики

Палубные мастики наиболее полно отвечают предъявляемым требованиям и могут наноситься на палубы из стали и алюминиевых сплавов. Они хорошо защищают металл палубы от коррозии, нескользящие, био-, износостойкие, имеют удовлетворительные огнестойкость и теплоизоляционные свойства, технологичнее, легче и дешевле деревянных покрытий. Кроме основного назначения, палубные мастики применяют для выравнивания палуб, в качестве основания под линолеум, керамические плитки и паркет. В противопожарных конструкциях используют огнестойкое мастичное покрытие.

Деревянные покрытия

На современных судах деревянные покрытия применяют редко. В соответствии с санитарно-химическими требованиями их устанавливают в основном на отдельных частях наружных палуб промысловых судов в местах разгрузки и обработки рыбы и морепродуктов.

Как правило, деревянные палубы изготавливают из тика и применяют на прогулочных яхтах. Такую палубу можно оставлять неокрашенной или обработанной различными маслами, чаще всего тиковым маслом. Стоит отметить, что такая обработка не должна быть слишком частой: в среднем одного или двух раз в сезон обычно бывает достаточно. Чем аккуратнее эксплуатируется такое покрытие, тем реже требуется обновление и тем проще его провести.

Тиковая палуба весьма дорогая и имеет ряд недостатков, прежде всего она сильно нагревается в тропических условиях. Кроме того, тонкие полосы тика (шпон), используемые для укладки палубы, могут весьма быстро стереться в местах наибольшего движения. Чтобы добиться отличного качества при ремонте, древесина должна быть сухой и отшлифованной разными видами наждачной шкурки. Однокомпонентные полиуретановые лаки также подходят для традиционных деревянных палуб, но более эффективны по защитным и физико-механическим свойствам покрытия на основе двухкомпонентных полиуретановых лаков.

В парадных помещениях пассажирских судов (музыкальных салонах, танцевальных залах, ресторанах и библиотеках) палубы покрывают паркетом.

Керамические покрытия

Такие покрытия наиболее распространены в помещениях пищеблока — камбузах, санитарно-гигиенических и санитарно-хозяйственных помещениях, кладовых, бассейнах.

Покрытия для палуб авианосцев и вертолетоносцев

Во время Второй мировой войны летная палуба авианосцев состояла из трех слоев различных материалов:

- сосновые брусья толщиной 7-8 см;

- брусья из тика;

- верхний слой — стальной лист, окрашенный ЛКМ с разметкой.

Деревянная летная палуба имеет ряд преимуществ. Деревянные материалы можно легко ремонтировать: быстро заделывать повреждения и содержать летную палубу в хорошем состоянии. Главным недостатком деревянной палубы была плохая защита от авиационных бомб и атак камикадзе, что делало ангары для самолетов более уязвимыми.

С 1950-х гг. летную палубу авианосцев стало необходимо укреплять в связи с размещением реактивных самолетов. Однако деревянные летные палубы оставались в эксплуатации без изменения вплоть до 1990-х гг. В настоящее время на авианосцах делают только стальные летные палубы. Палубы современных американских авианосцев покрыты материалом типа Garon Anti-slip HD. Это состав на основе эпоксидной смолы, содержащий абразивный материал, поэтому покрытие внешне выглядит как шероховатый асфальт. Такой материал наносят на предварительно загрунтованную стальную летную палубу.

С 1950-х гг. летную палубу авианосцев стало необходимо укреплять в связи с размещением реактивных самолетов. Однако деревянные летные палубы оставались в эксплуатации без изменения вплоть до 1990-х гг. В настоящее время на авианосцах делают только стальные летные палубы. Палубы современных американских авианосцев покрыты материалом типа Garon Anti-slip HD. Это состав на основе эпоксидной смолы, содержащий абразивный материал, поэтому покрытие внешне выглядит как шероховатый асфальт. Такой материал наносят на предварительно загрунтованную стальную летную палубу.

Поверхность палубы тяжелого авианесущего крейсера «Адмирал Кузнецов» покрыта специальным противоскользящим и термостойким покрытием «Омега». Оно представляет собой высоконаполненное полимерное покрытие на основе полиуретановых и эпоксидных смол и различных наполнителей — фракционированного кварцевого песка, корунда или гранита.

Для окраски вертолетных площадок используют эпоксидные или полиуретановые ЛКМ. В качестве противоскользящего агента в такие системы вводят корунд, кварцевый песок или резиновую крошку.

Покрытие для вертолетных площадок может содержать световозвращающие элементы: стеклянные шарики или призмы.

Ремонт настила палуб надстройки с устройством армоцементного покрытия

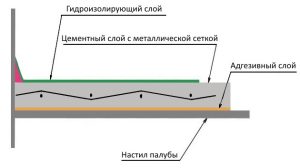

В АО «ЦНИИМФ» (Санкт-Петербург) разработана технология ремонта палубы с применением армоцементного покрытия с компаундом. Армоцементное покрытие совместно с существующим настилом образуют трехслойную конструкцию, восстанавливающую прочность прокорродированной палубы, в которой металлическая сетка и настил являются несущими слоями. Так как цементный раствор имеет щелочную среду, в которой коррозия не развивается, то данное покрытие надежно защищает палубу от коррозии. В дополнение на армоцементное покрытие наносят гидроизолирующий слой эпоксидного компаунда. Кроме того, такое покрытие выравнивает палубу, скрывает ранее установленные дублеры и придает вид нового судна. Монолитность слоистого покрытия с настилом палубы достигается за счет применения адгезионного слоя, наносимого по специальной технологии, что обеспечивает 100%-ное сцепление цементного покрытия с металлической палубой.

В АО «ЦНИИМФ» (Санкт-Петербург) разработана технология ремонта палубы с применением армоцементного покрытия с компаундом. Армоцементное покрытие совместно с существующим настилом образуют трехслойную конструкцию, восстанавливающую прочность прокорродированной палубы, в которой металлическая сетка и настил являются несущими слоями. Так как цементный раствор имеет щелочную среду, в которой коррозия не развивается, то данное покрытие надежно защищает палубу от коррозии. В дополнение на армоцементное покрытие наносят гидроизолирующий слой эпоксидного компаунда. Кроме того, такое покрытие выравнивает палубу, скрывает ранее установленные дублеры и придает вид нового судна. Монолитность слоистого покрытия с настилом палубы достигается за счет применения адгезионного слоя, наносимого по специальной технологии, что обеспечивает 100%-ное сцепление цементного покрытия с металлической палубой.

Таким образом, данный вид ремонта позволяет получить эффект «три в одном»: восстановление прочности, защиту от коррозии и декоративный внешний вид. Данная технология подтверждает тенденцию к увеличению применения компаундов для покрытия открытых палуб как наиболее технологичных материалов для этих целей.