Химическая стойкость лакокрасочных покрытий

Атмосферостойкость и особенно химическая стойкость лакокрасочных покрытий определяются главным образом свойствами пленкообразующего. В данной статье будут рассмотрены лакокрасочные материалы, приготавливаемые на основе пленкообразующих различных типов.

Для определения химической стойкости лакокрасочных покрытий и других органических покрытий, наносимых на металлические конструкции, применяют в некоторых случаях гальвано-метрический метод.

О химической стойкости лакокрасочных покрытий судят по изменению внешнего вида покрытия (потеря глянца, наличие пузырей, отслаивание и т. п.), а также по изменению эластичности, прочности при растяжении и на удар после действия на пленку агрессивных сред.

Для определения химической стойкости лакокрасочных покрытий (пленок) рекомендуется (ОСТ 10086— 39) визуальный метод (потеря глянца, появление изъязвлений и пузырей на пленке и т. п.), пригодный, однако, только для явно нестойких лакокрасочных покрытий. Чаще о химической стойкости пленок судят по изменению их физико-механических свойств (эластичность, прочность на удар и т. п.) под действием агрессивных сред. Применяют также гальванометрический метод.

Химическая стойкость лакокрасочных покрытий.

Введение некоторых пигментов повышает химическую стойкость лакокрасочных покрытий. Выбор пигмента определяется характером агрессивной среды, в которой приходится работать покрытию. Например, для получения покрытий, предназначенных для работы в кислых средах, применяют двуокись титана, зеленую окись хрома, алюминиевую пудру и некоторые другие, в щелочных средах — окись цинка, окислы железа, двуокись титана, а также зеленую окись хрома. Но это еще не все. Наличие окислов меди, ртути, мышьяка, серебра, а также их солей в пленке.

При выборе покрытия необходимо учитывать свойства отдельных компонентов лакокрасочного материала, а также влияние состава и свойств агрессивной среды как на покрытие, так и на металл. Значительное влияние на химическую стойкость полимерных покрытий оказывают, в частности, свойства пластификаторов, пигментов и других ингредиентов, входящих в состав лакокрасочного материала.

Для повышения химической стойкости эпоксидных покрытий важное значение имеет тщательный подбор других компонентов лакокрасочного материала, в особенности растворителей. Растворители могут реагировать с эпоксидной смолой или отвердителями, регулируя таким образом процесс отверждения. Так, ке-тоны, взаимодействуя с аминами, увеличивают жизнеспособность системы после смешения смолы с отвердителем. Спирты, наоборот, ускоряют отверждение и, следовательно, снижают жизнеспособность системы. Гликоли снижают водо- и кислотостойкость покрытий. Лучшими растворителями для эпоксидных смол являются ароматические углеводороды (ксилол, толуол) и такие полярные растворители, как метилэтилкетон, метилизобутилкетон, бутанол, циклогексанон.

Химическая стойкость описанных покрытий подробно рассмотри м в разделе лакокрасочные покрытия.

Ряд методов испытаний приведен в обновленном и уточненном виде определение цвета, продолжительности и степени высыхания, условной вязкости, содержания основного вешества и различных компонентов, стойкости лакокрасочных покрытий к механическим воздействиям, действию воды, света, химических реагентов и др. Во введении дана более подробная характеристика пленкообразующих веществ (химизм получения алкидных и других синтетических смол), неорганических пигментов и некоторых промышленных марок эмалей приведена схема классификации лакокрасочных покрытий.

При выборе покрытия необходимо учитывать свойства отдельных компонентов лакокрасочного материала, а также влияние состава и свойств агрессивной среды как на покрытие, так и на металл. Значительное влияние на химическую стойкость полимерных покрытий оказывают пластификаторы, пигменты и другие ингредиенты, входящие в состав лакокрасочного материала. Некоторые пластификаторы, улучшая физико-механические свойства покрытий, ухудшают их химическую стойкость. Например, дибутилфталат сам по себе не обладает достаточной химической стойкостью, легко омыляется и ослабляет молекулярные связи в полимере. Введение пигментов и наполнителей может повлиять на стойкость полимерного покрытия. Так, кристаллический серебристый графит значительно улучшает химическую стойкость и теплостойкость эпоксидных лаков, алюминиевая пудра марок ПАП-1 и ПАП-2 улучшает водостойкость этинолевых и алкидных лаков и т. д. При этом важное значение имеет количество вводимых пигментов и наполнителей, характеризуемое объемной концентрацией пигментов, т. е. отношением долей пигмента или наполнителя к объему пленкообразующей основы. Для получения противокоррозионного лакокрасочного покрытия объемная концентрация пигмента не должна превышать 60—70 % критической объемной концентрации пигмента, соответствующей наиболее плотной упаковке частиц пигмента.

В случае резин большинство исследователей руководствуются теми же методами, что и для оценки стойкости пластических масс (это не всегда оказывается достоверным). Лакокрасочные покрытия обычно испытываются до потери ими защитного действия, однако так как испытания проводятся на образцах различных размеров и толщины, то данные, полученные различными авторами, могут существенно отличаться. Поэтому в табличных данных о химической стойкости лакокрасочных.

Посмотрим на примере как влияет температура химически агрессивной среды на стойкость лакокрасочного покрытия.

Надежность и долговечность антикоррозионного лакокрасочного покрытия определяются способностью материала, из которого оно изготовлено, длительно сохранять свои свойства в условиях эксплуатации защищаемого сооружения, правильным выбором системы покрытия и точным соблюдением технологии его нанесения. Покрытие должно выполняться из водоустойчивого материала, обладающего высокими адгезионными и диэлектрическими свойствами, эластичностью, устойчивостью к истиранию и динамическим воздействиям, коррозионной стойкостью, химической инертностью по отношению к металлу трубы и биостойкостью.

В настояш,ее время эти лакокрасочные материалы являются самыми разнообразными по ассортименту и самыми массовыми. Покрытия из них обладают высокой химической стойкостью в разнообразных средах.

Наиболее удачное сочетание атмосферостойкости, химической стойкости и водостойкости с растворимостью и высокой прочностью достигается при сополимеризации 85—87% винилхлорида с 13— 15% винилацетата. К их числу относится выпускаемый отечественной промышленностью сополимер А-15. Для улучшения адгезии покрытий и увеличения содержания сухого остатка при рабочей вязкости в состав лакокрасочных материалов на основе этих сополимеров добавляют алкидную или алкидно-акриловую смолу.

Хроматирование. Наряду с электрохимическим оксидированием для алюминиевых, медных сплавов и цинкового покрытия, для листовой стали и жести широко применяют химическое оксидирование с добавкой соединений хрома (хроматирование) или фосфора (фосфатирование). Эти слои применяют самостоятельно или, чаще, как подслой под лакокрасочные покрытия для повышения коррозионной стойкости и адгезии.

Термореактивные полимеры применяются в виде облицовочных и лакокрасочных материалов, высоковязких и пастообразных композиций, мастик, замазок, полимер-бетонов, напыляемых порошков. Выбор покрытия зависит от защищаемого объекта и химической стойкости полимера.

Бетонные, железобетонные и металлические конструкции в ана-логичных условиях тоже защищаются кислотостойкими лакокрасочными покрытиями.

Химическая стойкость лакокрасочных покрытий при действии различных кислот уменьшается с повышением температуры. Это связано с увеличением скорости диффузии агрессивного вещества в пленку полимера, а также химической реакции между полимером и агрессивной средой.

Весьма важной и трудно решаемой задачей при проведении этого процесса является защита мест, не подлежащих травлению. Учитывая, что в качестве среды применяются смеси кислот или щелочей различной концентрации при 70—80°С, к полимерным покрытиям, применяемым для защиты мест, не подлежащих травлению, предъявляется ряд требований они должны отличаться высокой химической стойкостью, легко удаляться, не пропускать электролит к поверхности раздела металл — электролит по торцам по мере стравливания металла и т. д. Сочетать в одном покрытии такие диаметрально противоположные свойства трудно. В настоящее время для этой цели используется многослойная система химически стойких лакокрасочных покрытий следующего состава грунтовка ХВ-062 — один слой, эмаль КЧ-767 —два слоя, лак ХВ-782 — шесть слоев. Продолжительность сушки каждого слоя покрытия—1 ч при 80 °С.

Упрочнение лакокрасочных и мастичных покрытий достигается армированием тканевыми материалами (стеклотканью, полипропиленовой, хлориновой и угольной). Из большой группы стеклотканей (ГОСТ 19170—73 и ГОСТ 10146—74) для армирования в один или два слоя рекомендуют следующие марки ТСФ-(7А)6П, изготавливаемая из щелочного алюмомагнезиаль-ного стекла № 7А, при наличии кислых сред или ТСФ-(7А)7П — для воды. Для нейтральных и щелочных сред — бесщелочные стеклянные ткани на основе алюмоборосиликатного стекла марки Т, Т-11, Т-12, Т-13. Указанные ткани по плотности и характеру переплетения наиболее легко пропитываются лакокрасочными материалами. В качестве связующего рекомендуется применять эпоксидные, перхлорвиниловые, феноло-формальдегидные и другие смолы. Химическая стойкость таких покрытий определяется свойствами, связующих и армирующих материалов.

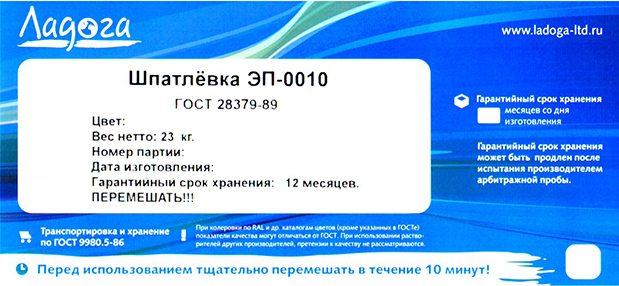

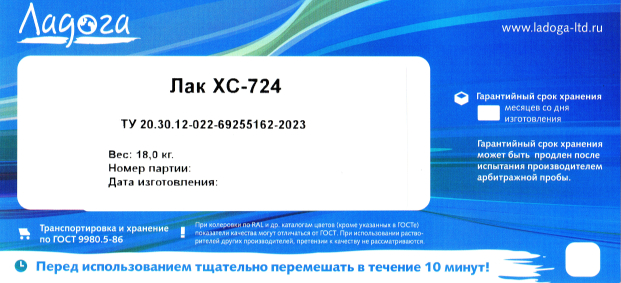

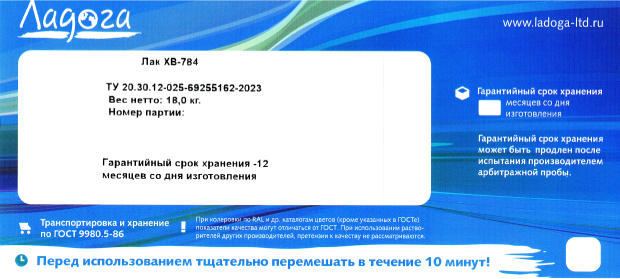

Армированные лакокрасочные и мастичные покрытия применяются самостоятельно при защите химических аппаратов, газоходов и сооружений, работающих в условиях воздействия агрессивных сред, а также в качестве непроницаемого подслоя под футеровку. Применение армированных покрытий позволяет снизить толщину покрытия, увеличить реакционный объем аппаратов, значительно снизить стоимость покрытия и трудоемкость работ. Покрытия обладают большой механической прочностью и абразивоустойчивостью. Упрочнение лакокрасочных и мастичных покрытий производится тканевыми материалами (стеклотканью, хлориновой и угольной тканями). Из большой группы стеклотканей для армирования в один или два слоя рекомендуются следующие марки ТСФ (7А) 6П, изготавливаемая из щелочного алюмо-магнезиального стекла № 7А, при наличии кислых сред или 7СФ-(7А)7П — для воды. Для нейтральных и щелочных сред — бесщелочные стеклянные ткани на основе алюмоборосиликатного стекла Т, Т-11 (бывшая АСТТ-С), Т-12, Т-13. Указанные ткани по плотности и характеру переплетения наиболее технологичны для пропитки их лакокрасочными материалами. Допустимо применение для армирования стеклотканей и других марок. В качестве связующего рекомендуется применять эпоксидные, перхлорвиниловые, фенолформальдегидные и другие смолы. Наибольшее применение имеют эпоксидная смола ЭД-20, эпоксидная шпатлевка ЭП-0010, перхлорвиниловые лаки ХВ-784, ХС-724 и др. Химическая стойкость таких покрытий определяется свойствами связующих. Для защиты железобетонных емкостей (очистных резервуаров) и газоходов используются армированные стеклотканые эпоксидно-сланцевые покрытия.

Коррозийную стойкость повышают за счет применения металлов, устойчивых к ) агрессивному воздействию минеральных удобрений—плакированных металлов или биметаллов покрытия цинком или напылением полимерных композиций нанесения атмосферостойких и химически стойких лакокрасочных покрытий.

Еще большей химической стойкостью обладают покрытия на основе сополимеров винилхлорида с винилиденхлоридом. Применяются также лакокрасочные материалы на основе сополимера винилхлорида с винил-ацетатом, на основе поливинилацеталей (например, поливинилбутираля), полиакриловых и полиметакриловых смол (чаще всего полибутилметак-рилата).

Для определения химической стойкости лакокрасочных и других органических покрытий, нанесенных на металлические материалы, применяют в некоторых случаях гальванометрический метод. Этот метод основан на появлении гальванических токов, возникающих вследствие обнажения металла в случае разрушения защитного покрытия. При испытании погружают образец металла с покрытием и угольный электрод в агрессивную среду и присоединяют их к гальванометру. Об устойчивости покрытия судят по отклонению стрелки гальванометра.

Стойкость лакокрасочных покрытий к различным агрессивным веществам с повышением температуры уменьшается. Это объясняется тем, что при повышении температуры увеличивается скорость диффузии агрессивного вещества в пленку полимера, а также более интенсивно протекают химические реакции между ними. Причем, агрессивные вещества при этом проникают в толщу покрытия.

Эпоксидные полимеры обладают высокой адгезией, химической стойкостью, твердостью, эластичностью, высокими электроизоляционными показателями. На их основе готовят лаки и краски, клеи для различных материалов, заливочные и прессовочные материалы, смолы, слоистые пластики и др. Эпоксидные полимеры можно модифицировать, сочетая их с другими продуктами (феноло-формальдегидными полимерами, амидо- и аминосоединениями, с алкидными полимерами и др.), что обеспечивает широкие возможности варьирования свойств изготовляемых из них материалов. Одной из главных областей применения эпоксидных полимеров является изготовление покрытий для аппаратов, работающих в условиях большой влажности и действия концентрированных растворов щелочи и других химикатов, приготовление защитных лакокрасочных покрытий и др. Они применяются в электротехнике и электронике, в строительном и дорожном дел Перспективным направлением использования является изготовление коррозионностойких труб и резервуаров.

При изготовлении оборудования для нефтеперерабатывающей и нефтехимических производств все чаще применяются неметаллические коррозионностойкие неорганические и органические материалы, обладающие помимо химической стойкости хорошими электро- и теплоизоляционными свойствами. К наиболее часто применяемым неорганическим материалам относятся андезит и бештаунит (для изготовления корпусов электрофильтров и др.), кислотоупорная керамика, кислотостойкий бетон, эмалевые покрытия. Из органических материалов применяются различные пластмассы, материалы на основе графита (для теплообменников с агрессивными средами), лакокрасочные покрытия.

Плотность защитного лака существенно зависит от состояния покрытия поверхности. При использовании эффективных лакокрасочных материалов требуемый защитный ток обычно существенно уменьшается. Особенно благоприятны реактивные (отверждающиеся) смолы, например покрытия типа каменноугольный пек — эпоксидная смола, которые и применяются в настоящее время на большинстве портовых сооружений. Они обладают химической стойкостью в водах различного состава и не разрушаются даже при обрастании. При толщине 0,4— 0,6 мм электрическое сопротивление таких покрытий получается довольно высоким обеспечивается также высокая стойкость против катодного образования пузырьков и очень хорошая механическая износостойкость.

Хлорсульфированный полиэтилен — это пока еще относительно новый полимер, основное предназначение которого— быть пленкообразователем в лакокрасочных материалах, причем таких, которые по химической стойкости покрытий не уступают перхлорвипиловым, но превосходят их по эластичности и адгезии.

В отечественной промышленности применяют сополимер марки ВХВД-40, содержащий 40% винилиденхлорида. По внешнему виду сополимер представляет собой порошок светло-желтого цвета, пленки сополимера бесцветны и прозрачны. Благодаря его хорошей эластичности к сополимеру не надо добавлять пластификаторы, а сравнительно высокое содержание сухого остатка в растворе п улучшенная адгезия к металлу по сравнению с перхлорвиниловыми смолами исключают необходимость добавления в лакокрасочные материалы алкидной смолы. Покрытия на основе сополимера ВХВД-40 обладают хорошей морозостойкостью (до температуры —40 °С) и в связи с отсутствием в их составе омыляемых алкидных пластификаторов превосходят перхлорвиниловые покрытия по химической стойкости.

Новые разработки в области получения и технологии нанесения порошковых лакокрасочных материалов ведутся в двух основных направлениях сокращения продолжительности и температуры отверждения и расширения области применения порошковых красок путем комбинации их с традиционными жидкими материалами [46]. Хорошие результаты по снижению температуры и продолжительности отверждения порошков на эпоксидной и эпокоиполиэфирной основе получены при использовании отвердителя на фенольной основе. Эпоксидное покрытие такого типа отверждается в течение 2—3 мин при 130—200 °С (в зависимости от содержания отвердителя). Полученное покрытие обладает высокой химической стойкостью и может применяться для окраски внутренней поверхности стальных баллонов.

Для получения коррозионностойких каучуковых покрытий лакокрасочного типа (из растворов) применяется ХСПЭ. Он отличается высокой химической стойкостью в агрессивных, особенно окислительных средах. Промышленность выпускает лак и эмаль ХСПЭ. Их применяют для защиты как металлического, например фильтровлльного [8, с. 93], так и бетонного [30, с. М3— 116 65 179] оборудования. Покрытие ХСПЭ обладает эластичностью, трещиностойкостью, хорошо защищает бетон от коррозии в газообразных кислых средах парах азотной, серной, соляной и монохлоруксусной кислот [179].

Применение жидкого стекла в качестве пленкообразователя для производства лакокрасочных материалов основано на его способности при отверждении химическими реагентами (отвердителями-силикатизаторами) или за счет термообработки образовывать прочное водостойкое покрытие, обладающее необходимыми техническими свойствами (атмосферостойкостью, химической стойкостью и др.). Эффективность использования жидкого стекла обусловлена также недефицитностью и дешевизной исходных материалов, их негорючестью, нетоксичностью, наличием реальной промышленной базы (большим объемом промышленного производства).